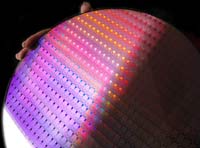

Переход на 450-миллиметровые подложки поможет производителям полупроводниковых устройств удовлетворять спрос на микросхемы, а также позволит снизить производственные издержки в расчете на микросхему. Кроме того, это должно привести к более эффективному использованию ресурсов, необходимых для изготовления микросхем, в том числе воды и электроэнергии.

Участники альянса заявили, что они намерены сотрудничать и с другими компаниями в отрасли для того, чтобы к назначенной дате были созданы и протестированы все компоненты и инфраструктура, требуемые для запуска пилотной производственной линии.

Новые подложки будут использоваться вместо применяемых сейчас многими крупными производителями полупроводниковых компонентов подложек размером 300 мм. Как отметил аналитик Intel по вопросам технологии Роб Виллонер, в Intel развернули полномасштабное использование 300-миллиметровых подложек в 2001 году.

Как только компании сделают этот шаг, их производственные издержки снизятся, а конечные пользователи в итоге получат более высокопроизводительные и дешевые микросхемы. Так полагает Джо Драйна, заместитель директора International Sematech Initiative (ISMI), организации, действующей под эгидой консорциума ведущих производителей полупроводниковых устройств Sematech.

Переход на подложки большего размера согласуется с планами Intel начать в 2011 году выпуск микросхем с нормой проектирования 22 нм. Переход на 450-миллиметровые подложки поможет компаниям по-прежнему действовать в соответствии с темпами, предусмотренными законом Мура.

"По мере того как мы начинаем осваивать все меньшие нормы проектирования (22 нм и меньше), у нас все больше стимулов отказаться от 300-миллиметровых подложек в пользу 450-миллиметровых", - заметил Драйна. Он также добавил, что, поскольку размеры компонентов микросхем сокращаются, применение подложек размером 450 мм позволит выпускать микросхем с нормой проектирования 22 нм вдвое больше, чем при использовании 350-миллиметровых подложек.

Приведя аналогию с пиццей, Виллонер рассказал о преимуществах перехода на 450-миллиметровые подложки. "Приготовить пиццу диаметром 12 дюймов ненамного дороже, чем пиццу диаметром 8 дюймов, - отметил он. – Возможно, для этого потребуется чуть больше энергии, но затраты возрастут отнюдь не вдвое, хотя площадь поверхности такой пиццы вдвое больше".

Тем не менее этот шаг потребует от производителей микросхем значительных инвестиций. Оба, и Виллонер, и Драйна, считают, что инвестиции в оборудование и в разработку стандартов для производства микросхем на 450-миллиметровых подложках составят миллиарды долларов.

"Очевидно, что это спорная сумма, но следует помнить, что это касается всей отрасли в целом, поэтому инвестиции распределятся между многими компаниями", - подчеркнул Виллонер. Вся отрасль, в том числе производители микросхем и производственного оборудования, должны совместно работать над переходом на 450-миллиметровые подложки.

Переход на подложки большего размера затрагивает почти всех поставщиков и технологию, требуемую для создания микросхем. Такие инструментальные средства, как средства выплавки и литографии, необходимо, по мнению Драйны, разрабатывать совместно. Эти инструменты начнут появляться в 2009 году, утверждается в отчете, опубликованном рабочей группой International Technology Roadmap for Semiconductors.

Intel перейти на 450-миллиметровые подложки будет проще и дешевле многих, поскольку опыт решения соответствующих проблем был хорошо изучен, когда корпорация переходила с 200 мм на 300 мм. "Трудности, которые необходимо преодолеть, в основном носят эволюционный, а не революционный характер", - отметил Виллонер.

Например, как заметил он, устройства для транспортировки подложек, так называемые 'лодки', становятся слишком велики для того, чтобы их могли передвигать люди, поэтому для их перемещения придется разрабатывать роботов. По словам Виллонера, были подготовлены новые стандарты, которые можно легко расширить с учетом потребностей производств для выпуска 450-миллиметровых подложек.

Таким образом, как признал Виллонер, использование подложек большего размера может усложнить производственный процесс.

"Обработка должна быть максимально равномерной по всей площади подложки, - сказал он. – Есть этапы процесса, в рамках которых по всей поверхности 300-миллиметровой подложки накладывается слой материала толщиной чуть больше нескольких атомов. И необходимо сделать это при невероятно малых допусках на отклонение. Делать то же самое на подложках еще большего размера намного труднее".

.jpg)